https://emake.gr/wp-content/uploads/Πώς-να-μειώσετε-τον-κίνδυνο-αστοχίας-σε-ένα-νέο-έργο.png

Στην καριέρα μου ως μηχανικός προσομοίωσης βοήθησα επιχειρήσεις όλων των μεγεθών να παραδώσουν με επιτυχία έργα εφαρμόζοντας λογισμικό CAE. Σε αυτήν την ανάρτηση θα εξερευνήσω μερικά από τα πιο κοινά προβλήματα που βλέπω και πώς να τα αποτρέψω.

Η εισαγωγή του νέου προϊόντος υποτίθεται ότι έχει ως εξής:

- Σχεδιάστε ένα προϊόν

- Φτιάξτε ένα εργαλείο καλουπιού

- Παραγωγή ανταλλακτικών

- Πήγαινε στην αγορά

"Αν μόνο!" Σε ακούω να κλαις. Η διαδικασία δεν είναι πάντα τόσο ομαλή όσο θα ελπίζαμε. Ο λόξυγκας στην πορεία μπορεί να καθυστερήσει την κυκλοφορία του προϊόντος και να επιφέρει σημαντικό απροσδόκητο κόστος. Όταν τα εξαρτήματα δεν πληρούν τις προδιαγραφές, μπορεί να καταλήξουν στο επίφοβο παιχνίδι κατηγοριών μεταξύ σχεδιαστών, εργαλειομηχανών και διαμορφωτών. Τα πράγματα μπορεί να μπερδευτούν γρήγορα, και το έχω δει να συμβαίνει όταν όλα τα πάρτι είναι στην ίδια παρέα ή απλώνονται και στις 4 γωνιές του κόσμου.

Τι ορίζει ένα επιτυχημένο έργο;

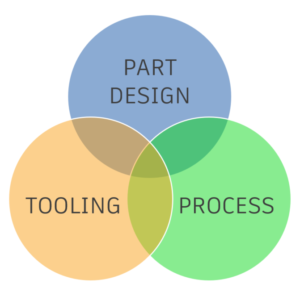

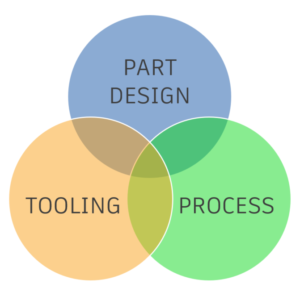

Για μένα ένα επιτυχημένο έργο συνδυάζει τον καινοτόμο σχεδιασμό και την έγκαιρη παράδοση αξιόπιστων εργαλείων, επιτρέποντας την οικονομική παραγωγή ποιοτικών ανταλλακτικών.

Τα πιο επιτυχημένα έργα δείχνουν αποτελεσματική συνεργασία μεταξύ σχεδιασμός ανταλλακτικών, εργαλεία και επεξεργασία. Εάν χάσουμε την εστίαση σε έναν από αυτούς τους τομείς, υπάρχει μεγάλη πιθανότητα να δημιουργηθούν προβλήματα στη συνέχεια. Εδώ μπαίνει το Autodesk Moldflow, ως ένα ενοποιητικό νήμα που διατρέχει ολόκληρο το έργο.

Γιατί λοιπόν δεν εκτελούν όλοι προσομοίωση; Είχα το προνόμιο να δω όλες τις πλευρές αυτής της συζήτησης – εδώ είναι ένα στιγμιότυπο.

Part Designer

«...εναπόκειται στον κατασκευαστή εργαλείων και στον διαμορφωτή να μου προμηθεύσει καλά εξαρτήματα!»

Αυτό το ακούω συνέχεια, και είναι κατανοητή άποψη. Πληρώνετε για την εμπειρία και την ικανότητα του Toolmaker, οπότε γιατί δεν μπορούν να συνεχίσουν με αυτό; Ωστόσο, έχοντας εργαστεί σε εκατοντάδες έργα χύτευσης με έγχυση όλα αυτά τα χρόνια, θα το εκτιμούσα αυτό Το 80% των προβλημάτων ποιότητας έχουν τις ρίζες τους στον σχεδιασμό εξαρτημάτων. Η ενσωμάτωση της προσομοίωσης στη διαδικασία σχεδιασμού μπορεί να επιτύχει τεράστιες βελτιώσεις στην ποιότητα των προϊόντων, να μειώσει το κόστος και να επιταχύνει την κυκλοφορία του προϊόντος.

Ένας κοινός φόβος για έναν Σχεδιαστή είναι να αναλάβει «υπερβολική ευθύνη». π.χ. Μπορεί να ανησυχείτε ότι καθορίζοντας μια θέση πύλης θα κατηγορηθείτε για τυχόν προβλήματα καλουπώματος. Αυτό καταλήγει στη διασφάλιση μιας συνεργατικής σχέσης εργασίας. Να ακούτε πάντα τις συστάσεις του Toolmaker σας, αλλά βεβαιωθείτε ότι είναι αιτιολογημένες και ιδανικά επικυρωμένες με προσομοίωση.

Εργαλοποιός

«…όποτε βρίσκω προβλήματα με τη σχεδίαση εξαρτημάτων, είναι πάντα «πολύ αργά για να το αλλάξω»!»

Ποιο είναι το νόημα στην εκτέλεση της προσομοίωσης όταν ο τελικός πελάτης δεν ενεργεί σύμφωνα με τα ευρήματα; Αυτή η απογοήτευση είναι τις περισσότερες φορές μια περίπτωση που ο Εργαλειογράφος ασχολείται πολύ αργά στο έργο. Εάν η ανάλυση Moldflow θεωρείται απλώς μια «άσκηση πλαισίου ελέγχου», τότε κάτι πρέπει να αλλάξει με τη στρατηγική ανάπτυξης και παράδοσης προϊόντος.

Ως Εργαλοποιός έχετε μια δύσκολη δουλειά. ταχυδακτυλουργία αυστηρών ανοχών, σχεδιασμός συστήματος τροφοδοσίας, εκτίναξη, εξαερισμός, στιβαρότητα και σχεδιασμός ψύξης. Βεβαιωθείτε ότι είστε ενημερωμένοι με την πιο πρόσφατη τεχνολογία και πώς αυτό μπορεί να σας διαφοροποιήσει ως προμηθευτή premium, εξοικονομώντας παράλληλα χρήματα στους πελάτες σας, για παράδειγμα, μειώνοντας τον χρόνο του κύκλου με ομοιόμορφη ψύξη.

Μηχανικός Διαδικασιών

«…Πρέπει να κάνω ό,τι μπορώ για να κάνω καλά κομμάτια με αυτά που μου έχουν δώσει!»

Αυτοί που εργάζονται στο κατάστημα είναι συχνά τελευταίοι στο πάρτι Moldflow, αν είναι καθόλου καλεσμένοι. Ως Μηχανικός Διαδικασιών έχετε πολύτιμη εικόνα για την πραγματικότητα της παραγωγής και θα πρέπει να εμπλακείτε από νωρίς. Ένα παράδειγμα αυτού είναι το μέγεθος της πύλης. Εάν ένα εργαλείο φτάσει με πολύ μικρή πύλη, μπορεί να αναγκαστείτε να επιβραδύνετε την ταχύτητα έγχυσης για να αποφύγετε την υπερβολική διάτμηση, η οποία μπορεί να θέσει σε κίνδυνο άλλες κρυφές πτυχές της ποιότητας του εξαρτήματος, όπως η υπολειπόμενη τάση.

Κάθε Μηχανικός Διεργασίας θα πρέπει να έχει πρόσβαση στο Autodesk Moldflow Communicator. είναι δωρεάν και θα σας επιτρέψει να δείτε τι πραγματικά συμβαίνει μέσα στο καλούπι. Το κλείσιμο του βρόχου μεταξύ παραγωγής και προσομοίωσης είναι ένα θεμελιώδες αλλά κρίσιμο βήμα – και αυτό που παραλείπεται συχνότερα.

Χρυσός Κανόνας

ΕΠΙΚΟΙΝΩΝΩ. ΕΠΙΚΟΙΝΩΝΩ. ΕΠΙΚΟΙΝΩΝΩ. Είναι τόσο απλό. Εάν βάλετε το πλαίσιο για να διασφαλίσετε ότι όλες οι φωνές ακούγονται, τα υπόλοιπα θα φροντίσουν μόνοι τους. Εάν δεν είστε σίγουροι πώς να ξεκινήσετε, στείλτε μου ένα μήνυμα.

Προσβλέποντας στο μέλλον, οι συνεργατικές ροές εργασίας που ενεργοποιούνται από το Autodesk Fusion 360 θα μεταμορφώσουν την εισαγωγή νέων προϊόντων, επομένως παρακολουθήστε αυτόν τον χώρο.

https://emake.gr/%cf%80%cf%8e%cf%82-%ce%bd%ce%b1-%ce%bc%ce%b5%ce%b9%cf%8e%cf%83%ce%b5%cf%84%ce%b5-%cf%84%ce%bf%ce%bd-%ce%ba%ce%af%ce%bd%ce%b4%cf%85%ce%bd%ce%bf-%ce%b1%cf%83%cf%84%ce%bf%cf%87%ce%af%ce%b1%cf%82-%cf%83/

0 Σχόλια